Documenti cartacei sparsi in magazzino, dati raccolti in fogli Excel, pacchi smarriti, ordini in ritardo, operatori che percorrono chilometri ogni giorno inutilmente. A chi è capitato anche solo una volta di vivere (o gestire) una situazione simile in magazzino, sa quanto tutto questo possa rallentare il lavoro, far salire i costi e compromettere la soddisfazione dei propri clienti.

È qui che entra in gioco il WMS (Warehouse Management System), ovvero il software per la gestione del magazzino. Un sistema informativo digitale progettato per ottimizzare, controllare e automatizzare ogni fase della logistica interna: ricezione delle merci, stoccaggio, picking, imballaggio, spedizione e tracciabilità in tempo reale.

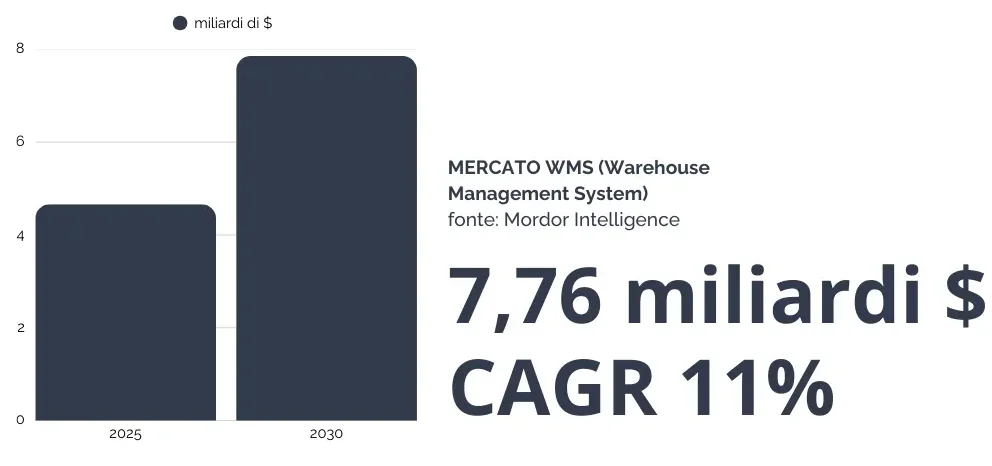

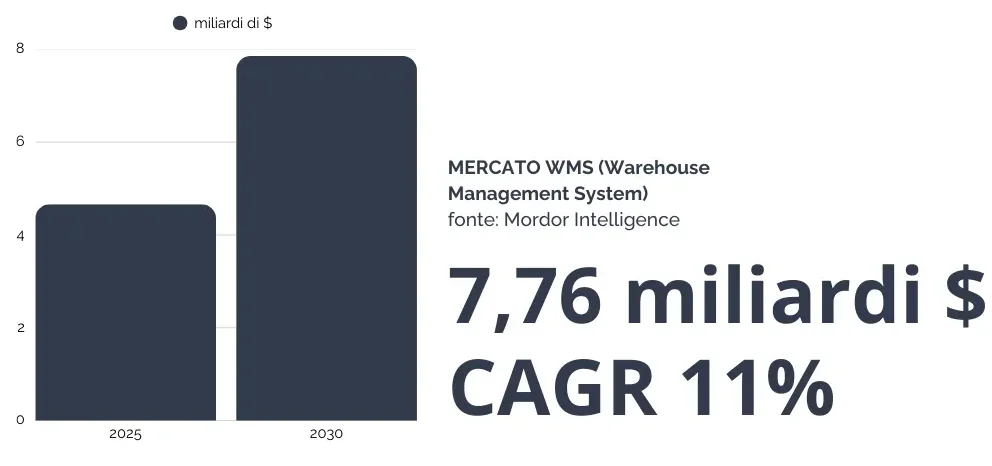

Un software WMS ben sviluppato e ben implementato consente di digitalizzare i flussi di magazzino, ridurre errori, migliorare la produttività degli operatori e tagliare gli sprechi di tempo, spazio, carta e risorse. Non a caso, secondo Mordor Intelligence, il mercato globale dei WMS passerà da 4,66 miliardi di dollari nel 2025 a 7,76 miliardi nel 2030, con un tasso di crescita annuo composto (CAGR) dell’11%. Per quanto riguarda il mercato europeo specificatamente, anche Gartner conferma il trend in crescita, che rappresenta circa un quarto del fatturato globale dei WMS e per il quale prevede oltre 1 milione di dollari di fatturato entro il 2028.

In questo articolo vedremo cos’è un sistema WMS, come funziona, quali vantaggi offre e perché scegliere il miglior Warehouse Management System per la propria azienda può fare la differenza nella sua crescita competitiva.

Software WMS: cos’è e come funziona

Nell’ambito della logistica, WMS sta per Warehouse Management System, cioè “sistema di gestione del magazzino”. È il software specializzato verticalmente nell’ottimizzazione della logistica di magazzino che controlla fasi quali la ricezione della merce, lo stoccaggio, il picking, l’eventuale cross-docking, l’imballo e la spedizione. Aiuta l’azienda a digitalizzare e gestire l’inventario, ottimizzare spazi e movimenti e garantire tracciabilità completa degli articoli. Ma come funziona?

Un software WMS funziona proprio come una centrale operativa digitale: raccoglie, organizza e gestisce tutti i dati del magazzino all’interno di un’unica piattaforma centralizzata. Per farlo, vengono definite a monte delle logiche di gestione (esempio: dove stoccare un certo prodotto? con che priorità fare il picking? quali percorsi più brevi far seguire agli operatori? …). Tutte logiche che vengono configurate e personalizzate nel codice del software, in base alle esigenze specifiche dell’azienda.

Il primo passo è la mappatura del magazzino, cioè la rappresentazione digitale di corsie, scaffali, zone di carico/scarico, ecc. Da lì il WMS comincia a tracciare ogni aspetto: registra movimenti, coordina le attività degli operatori (spesso tramite terminali portatili o palmari) e aggiorna in tempo reale le giacenze e le operazioni. Il risultato è che tutte le risorse di magazzino (persone, merci, spazi e tempi) lavorano in modo sincronizzato, efficiente e misurabile, senza bisogno di segnare nulla in un foglio Excel.

Ecco i 4 segnali principali che evidenziano la necessità di adottare un software per l’ottimizzazione del magazzino:

- Frequenti errori di inventario.

- Tempi di picking superiori alla media di settore.

- Spazi mal sfruttati (es.: sovraffollamento in alcune aree).

- Difficile rintracciabilità degli articoli.

Cosa fa un software WMS: tutti i macro-processi

Un Warehouse Management System è sviluppato per gestire e ottimizzare ogni singola fase delle operazioni logistiche che avvengono all’interno del magazzino. Vediamo in dettaglio quali sono i principali processi che un software WMS controlla e coordina.

- Identificazione e tracciabilità della merce

Fin dal primo contatto con il magazzino, ogni articolo viene identificato in modo univoco tramite codici a barre, QR code o RFID. Questo permette al software di tracciare ogni movimento futuro offrendo una visione in tempo reale dello stato e posizionamento dei lotti.

- Ricezione e controllo qualità

Il WMS gestisce la fase di accettazione della merce in entrata: registra gli arrivi, confronta le quantità attese con quelle effettive, rileva eventuali anomalie e può attivare flussi di controllo qualità.

- Gestione delle Unità di Carico (UdC)

Ogni collo, pallet o contenitore viene associato a una UdC (unità di carico) digitale, che il sistema segue e gestisce durante tutto il suo ciclo di vita nel magazzino. Questo consente, ad esempio, di aggregare più colli su un pallet o tracciare il contenuto di ogni singola UdC in tempo reale.

- Stoccaggio: la messa a dimora nelle ubicazioni

Una volta accettata, la merce viene posizionata in magazzino. È qui che il sistema WMS suggerisce l’ubicazione più adatta in base a criteri come volume, peso, rotazione delle scorte o prossimità ad altre referenze correlate. Il sistema ottimizza così lo spazio e i percorsi futuri.

- Gestione dinamica della mappa del magazzino

Il software WMS mantiene aggiornata una mappa digitale del magazzino che riflette costantemente la posizione di ogni articolo. Grazie a logiche di analisi ABC, FIFO/FEFO/LIFO e rotazione delle scorte, il sistema può adattare la gestione nel tempo in base ai reali flussi operativi.

- Movimentazioni interne e abbassamenti

Il sistema coordina gli spostamenti interni della merce: ad esempio, il trasferimento da un’area di riserva a una di picking, o il ripristino delle scorte nelle postazioni di prelievo.

- Picking (prelievo degli articoli)

Il WMS gestisce e ottimizza il processo di picking, suggerendo il percorso più efficiente per gli operatori, raggruppando gli ordini in base a priorità, destinazione o tipo di preparazione (picking a onde, batch picking, pick-to-light, ecc.).

- Packing (imballaggio)

Subito dopo il prelievo, il Warehouse Management System può gestire anche le attività di imballaggio: indica per esempio quali articoli raggruppare insieme e qual è il tipo di imballo ottimale.

- Spedizioni e uscita merce

Il sistema guida e registra ogni fase della spedizione: dalla creazione del documento di trasporto (DDT), all’assegnazione dei colli ai mezzi di consegna, fino alla conferma di avvenuta uscita della merce dal magazzino.

- Gestione resi e reverse logistics

Un buon WMS gestisce anche i flussi in entrata di ritorno, ossia i resi da clienti o punti vendita. Il sistema può prevedere controlli qualità, reintegri o smistamenti verso magazzini diversi.

- Inventari e analisi delle scorte

Il WMS supporta inventari ciclici o totali, senza bloccare l’operatività del magazzino. Inoltre, raccoglie dati costanti che permettono di generare statistiche avanzate su giacenze, rotazioni, performance degli operatori e KPI logistici.

- Controllo delle soglie minime e riordini

Il sistema può essere configurato per monitorare scorte minime e massime, generando avvisi automatici o proposte di riordino per evitare stock-out o overstock.

- Gestione del cross-docking

I WMS più avanzati possono avere moduli per gestire flussi di cross-docking, in cui la merce in arrivo non viene stoccata, ma smistata direttamente verso la spedizione. Questo processo riduce al minimo i tempi di permanenza in magazzino e viene utilizzato soprattutto per articoli ad alta rotazione, prodotti deperibili o in logiche just-in-time.

Warehouse Management System: tutti i pro e i contro

Come ogni tecnologia, anche i software WMS presentano vantaggi e svantaggi, che dipendono da diversi fattori (come dimensione aziendale, complessità del magazzino, budget disponibile, propensione al cambiamento digitale da parte del team, ecc…). Vediamone alcuni nel dettaglio.

Vantaggi di un software WMS

Un WMS ben implementato può rivoluzionare la gestione del magazzino, portando con sé miglioramenti tangibili in tempi rapidi. I principali vantaggi includono:

- ottimizzazione dei tempi di movimentazione in magazzino (es.: introduzione di logiche FIFO/FEFO o di dispatching, …);

- razionalizzazione degli spazi (in base a peso, volume, rotazione merci, …);

- minor tempo di evasione degli ordini (grazie all’ottimizzazione del picking, dei tempi di preparazione ordini, …);

- eliminazione dei documenti cartacei (es.: grazie alla digitalizzazione completa non serve più stampare le liste di prelievo che vengono visualizzate nel terminale);

- indipendenza dalla memoria degli operatori e meno errori umani;

- aumento di efficienza e produttività degli operatori (es.: gli operatori possono completare più operazioni in meno tempo);

- disponibilità di dati e KPI in real-time (di giacenze, movimentazioni, livelli di scorta, stato ordini, prestazioni operatori, statistiche sull’andamento del magazzino, …);

- meno costi nascosti correlati a inefficienze o errori;

- migliore soddisfazione del cliente, il seguito a un miglior servizio in termini di puntualità e precisione.

Il Warehouse Management System ragiona in termini di efficienza e, in virtù di essa, ottimizza l’attività di tutte le risorse del magazzino: uomini, merci e mezzi. È il WMS che effettua il tracking del prodotto, che identifica la posizione ideale per lo stoccaggio delle merci, che coordina le attività di picking: nonostante sia nato principalmente come strumento per il tracking dei prodotti e per la gestione delle scorte, oggi WMS può essere sia la mente che il braccio del Warehouse Management.

Un’azienda che produce componentistica è riuscita – grazie a un WMS – a raddoppiare la capacità di evasione ordini salvaguardando l’occupazione (con un aumento del 10% del numero di dipendenti): scopri il caso studio BRN

Visto che l’efficienza delle attività logistiche ha un impatto enorme sui conti dell’azienda, è quasi impensabile oggigiorno non dotarsi di un sistema WMS evoluto.

Svantaggi di un software WMS

Tuttavia, come tutte le soluzioni complesse, anche un WMS può presentare delle criticità, soprattutto se non viene scelto o implementato con attenzione. Ecco i principali svantaggi da considerare:

- tempi di implementazione lunghi: dal momento dell’analisi iniziale al go-live possono passare settimane o mesi, specialmente in realtà complesse o con magazzini multi-sito;

- costi iniziali elevati: l’investimento per l’acquisto del software, l’hardware necessario e la formazione del personale può scoraggiare alcune aziende, in particolare le PMI;

- costi di personalizzazione: le versioni base dei WMS spesso richiedono modifiche su misura per adattarsi a esigenze specifiche, con costi extra non sempre prevedibili in fase iniziale;

- costi post-vendita: assistenza, aggiornamenti, supporto tecnico e modifiche successive possono pesare sul budget, soprattutto se il contratto di supporto non è ben strutturato.

Vale la pena di specificare, però, che i fornitori di software WMS più attenti ai bisogni dei propri clienti non sono ciechi di fronte a queste problematiche. Molte software house moderne, infatti, hanno già portato avanti azioni per arginare tutti questi aspetti più svantaggiosi comunemente legati all’implementazione di un WMS, fino a renderli marginali (se non risolverli del tutto).

Le principali azioni correttive includono, ad esempio, lo sviluppo e ingegnerizzazione di prodotti ‘ready-to-go’ o ‘chiavi in mano’. Si tratta di moduli software base più semplici e meno costosi, che si adattano al budget inizialmente ristretto delle piccole-medie imprese. In molti casi, però, i prodotti base pronti all’installazione non hanno un’architettura modulare tale per cui sia semplice la personalizzazione alle specifiche esigenze aziendali (e richiedendo di conseguenza costi aggiuntivi successivi non preventivabili all’inizio). Per questo motivo, nel caso in cui si scelga un software WMS per PMI, è importante orientarsi verso soluzioni ‘ready-to-go’ sviluppate appositamente per essere comodamente scalabili e modulari, ovvero prodotti che permettono l’aggiunta di nuove funzionalità man mano che la crescita aziendale lo richiede – o il suo budget lo permetta (vedi esempio: silwaGO). Optare per soluzioni semplici, ma nativamente scalabili, permette di non avere sorprese a livello di costi, specialmente quando si tratta di effettuare personalizzazioni.

Per una corretta scelta e customizzazione del prodotto, i migliori fornitori di software per la Supply Chain forniscono anche servizi di consulenza logistica, una fase necessaria per comprendere al meglio situazione di partenza, desiderata, obiettivi e difficoltà.

L’ultimo aspetto importantissimo da approfondire sono i costi post-vendita, specialmente quelli legati alle assistenze. Nell’ottica di venire in contro ai propri clienti e limitare queste spese, alcune software house hanno cominciato a sviluppare soluzioni ad hoc a supporto del cliente. Esistono sul mercato funzionalità di chatbox integrate con l’Intelligenza Artificiale nei terminali WMS (vedi esempio: SilwaAISupport), che permettono:

- di guidare gli operatori di magazzino nell’utilizzo del software stesso (particolarmente utile appena dopo il go-live);

- di supportare la direzione rispondendo a domande sui KPI specifici del proprio magazzino.

Questo permette di abbattere i costi di assistenza post-vendita, rendendo il Warehouse Management System una soluzione più che mai vantaggiosa per qualunque tipo di azienda.

In sintesi: se scelto con criterio e implementato da un fornitore esperto, un software WMS non è un costo, ma un investimento ad alto ROI (=ritorno sull’investimento), anche per le PMI. Se sei in dubbio sulla soluzione che fa per te, prenota un primo check-up gratuito presso i nostri consulenti.

Tecnologie a servizio del magazzino: cosa accompagna il WMS

Il WMS non lavora mai da solo: per sprigionare tutto il suo potenziale, dialoga con una serie di tecnologie hardware e software che lo trasformano in una vera e propria centrale intelligente della logistica. Ecco le principali tecnologie che potenziano un Warehouse Management System, rendendolo più veloce, preciso e strategico.

1. Voice picking

Con il voice picking gli operatori ricevono istruzioni vocali attraverso auricolari con microfono, e confermano le attività con comandi vocali. Vantaggi: mani e occhi sempre liberi e maggiore sicurezza.

2. Terminali e dispositivi mobili

I classici palmari industriali, tablet rugged o smartphone aziendali diventano estensioni del WMS. Permettono di visualizzare ordini, confermare prelievi, gestire resi e altro. Un operatore diventa in grado di scansionare il codice a barre su uno scaffale e il sistema aggiorna immediatamente la giacenza.

3. RFID e barcode

Le tecnologie di identificazione automatica (Auto ID) sono il pane quotidiano del WMS: RFID (non serve contatto visivo diretto, perfetto per movimentazioni massive) e barcode/QR code (economici e versatili, letti con scanner o fotocamere).

4. IoT (Internet of Things)

I sensori IoT permettono di monitorare condizioni ambientali (come temperatura, umidità), posizione dei mezzi, stato dei macchinari e molto altro. Se un sensore rileva che un collo è stato spostato nella posizione sbagliata, per esempio, il sistema WMS può generare un alert automatico.

5. Intelligenza Artificiale e Machine Learning

La nuova frontiera del WMS: l’AI analizza i dati storici e operativi per ottimizzare le rotazioni, suggerire previsioni di scorta, individuare colli di bottiglia.

6. Robotica e automazione

I robot collaborativi (cobot), i veicoli a guida autonoma (AGV/AMR), i bracci meccanici e i sorter automatici possono essere comandati direttamente dal WMS, creando flussi completamente automatizzati.

7. Realtà aumentata (AR) e realtà virtuale (VR)

La AR viene usata per il picking visuale tramite smart glasses, mentre la VR trova impiego nella formazione del personale o nella simulazione dei flussi.

8. Integrazione con ERP, MES, TMS, e-commerce e marketplace

Il WMS dialoga con l’intero ecosistema informatico aziendale per garantire una visione più completa e centralizzata possibile di tutte le fasi che subisce un articolo.

9. Blockchain

In contesti dove la tracciabilità è un requisito critico (come nel settore farmaceutico, alimentare o del lusso) il WMS può integrarsi con tecnologie blockchain per registrare ogni evento lungo la supply chain in modo immutabile e verificabile.

Come scegliere un Warehouse Management System

La scelta del gestionale WMS non è un’attività delle più semplici. Sulla carta, i software sembrano più o meno simili perché il loro fine è comune, ovvero quello di gestire le fasi della logistica di magazzino che vanno dall’accettazione alla spedizione. I Warehouse Management System si contraddistinguono e, talvolta, si differenziano per il supporto di diversi tipi di terminali radio, per la possibilità di integrazione con i sistemi gestionali dell’azienda (fondamentale, per esempio, per la condivisione delle anagrafiche e degli ordini), per il supporto di sistemi di picking avanzato come voice picking e pick to light, nonché per la possibilità di integrazione con magazzini automatici, sistemi di handling, magazzini verticali, mezzi a guida autonoma AGV e via dicendo.

Ma non tutto si riduce al prodotto. Altrettanto importante è il fornitore: è un System Integrator esperto? Qual è la qualità della sua assistenza e supporto? È trasparente sui costi e facile da contattare? È in grado di fornire servizi di consulenza e analisi? Tutti aspetti che molti ignorano prima della scelta, ma che si riflettono notevolmente sui processi aziendali (e sull’esperienza e soddisfazione dei lavoratori in magazzino).

Vediamo una check-list completa di tutte le cose a cui prestare attenzione prima della scelta di un Warehouse Management System (WMS), sia dal punto di vista del prodotto, sia dal punto di vista della software house che lo fornisce:

- Definire gli obiettivi: si parte sempre da una necessità. È importante individuare le proprie priorità prima di valutare tutte le alternative sul mercato. Se serve, meglio ancora valutare un servizio consulenziale da esperti nel settore logistico prima di prendere una decisione.

- Scalabilità del software: la tua azienda cresce, ma il tuo WMS è in grado di stare al passo? È importante che sistema abbia un’architettura modulare e personalizzabile nel tempo, non solo per adattarsi al budget ma anche per accompagnare (e incentivare) la crescita dell’azienda.

- Fornitore come System Integrator esperto: mai sottovalutare l’integrabilità del software WMS. Il fornitore deve essere in grado di effettuare un’implementazione fluida per connettere il prodotto con tutti gli altri sistemi informativi aziendali esistenti (ERP, TMS, MES, …) e deve farlo senza sovvertimenti della struttura IT.

- User Experience e User Interface: l’interfaccia utente è chiara e semplice? Un aspetto molto spesso marginalizzato – quello della UI – ma che influenza direttamente la qualità del lavoro degli operatori e la loro soddisfazione.

- Supporto multi-stabilimento e multi-lingua: alcune aziende devono tenere bene a mente la struttura multi-sito, multi-azienda e multi-lingua del proprio network logistico ed assicurarsi che il WMS sia in grado di adattarvisi.

- Ricerca approfondita, guidata e settoriale: mai fermarsi solo ai nomi di brand più famosi. A volte il fornitore migliore è colui che è specializzato verticalmente nel settore merceologico dell’azienda ed è in grado di comprenderne davvero le esigenze specifiche. Un buon indizio? La presenza di un certo numero di referenze a supporto del suo expertise (scopri qui il tuo settore). Alcune software house, tralaltro, permettono ai propri prospect di effettuare una visita in plant logistici simili (vedi esempio qui), di modo che possano vedere in prima persona come può realmente evolversi il proprio magazzino.

- Affidabilità della piattaforma: il software WMS è in grado di garantire buone performance anche nei picchi di attività? Per assicurarsi di questo aspetto, è utile verificare che il sistema sia utilizzato da referenze che operano in settori con forti picchi di stagionalità.

- Servizi di supporto: il fornitore software ha comprovata esperienza nel fornire servizi consulenziali pre-vendita, servizi di supporto post-acquisto e servizi di formazione/upskilling degli operatori? Se, una volta acquistato il WMS, ci si ritrova con un problema operativo e l’unico contatto disponibile è una segreteria impersonale o un’assistenza inefficace, il rischio è di incorrere in rallentamenti gravi.

- Tipologia di licenza e modalità di deployment: è fondamentale comprendere se il WMS viene fornito in modalità on-premise, in cloud o con licenza SaaS. Ogni modello ha vantaggi specifici in termini di gestione, aggiornamenti, costi e scalabilità. Il modello cloud/SaaS, ad esempio, permette aggiornamenti più frequenti e una riduzione dei costi infrastrutturali, ma può richiedere maggiori garanzie sulla protezione dei dati e sulla continuità del servizio rispetto alla modalità on-premise.

- Sicurezza dei dati e conformità normativa: il WMS gestisce informazioni strategiche e sensibili (scorte, ordini, tracciabilità). È importante valutare le misure di sicurezza adottate dal fornitore: cifratura dei dati, backup automatici, gestione degli accessi, tracciabilità delle operazioni, e conformità a normative come il GDPR o eventuali certificazioni (ISO 27001, SOC 2, ecc.). La sicurezza non è solo un requisito IT, ma un fattore di continuità operativa.

Qual è il miglior WMS?

I WMS attuali non sono molto diversi tra di loro sulla carta, ma lo diventano se si va a guardare come eseguono le varie funzioni: il modo di gestire le fasi dell’attività di magazzino (come, per esempio, il picking) può determinare notevoli differenze tra due WMS diversi, ma non è qualcosa che si scopre leggendo un elenco di specifiche o di funzionalità di base. Inoltre, poste le dovute eccezioni, è difficile pensare a un WMS “migliore” di un altro, ma solo di uno che si adatta meglio alle esigenze del proprio sistema logistico. Per questo i migliori produttori sono soliti fornire soluzioni WMS modulari, che partono da moduli core fondamentali per gestire le attività di magazzino, fino a blocchi opzionali con cui trasformare gradualmente il proprio magazzino in un warehouse 4.0: si pensi ad un modulo di interfaccia con dispositivi di movimentazione automatica, a quello di business intelligence o a quello che permette l’accesso a funzioni logistiche da terminali carrello e via dicendo. Una volta acquisiti gli elementi core, il sistema può essere esteso a seconda delle proprie necessità raggiungendo anche un livello di automazione pressoché totale.

Un’azienda nel settore Retail per prodotti casalinghi ha ridotto il lead-time di consegna di 1,5 giorni e ridotto i costi di trasporto del 5-10% grazie alla semplificazione delle attività logistiche. Il progetto di implementazione del WMS, completato in appena 10 mesi, ha efficientato la gestione del canale e-commerce: scopri il caso studio Kasanova.

Il software WMS giusto? Parte tutto dalla conoscenza del proprio magazzino

Per scegliere il Warehouse Management System “giusto” è fondamentale quindi conoscere bene le proprie esigenze e le dinamiche operative del proprio magazzino, che vanno dalla velocità di rotazione delle merci alla quantità di missioni da svolgere ogni giorno, dal layout del magazzino al tipo di merce da movimentare. Per questo è fondamentale rivolgersi al fornitore giusto, che sappia coniugare la competenza tecnica del prodotto con le esigenze di integrazione e l’esperienza sul campo. WMS, infatti, non è un software che si installa, si usa e il gioco è fatto: occorre procedere con un’attività di integrazione con i gestionali dell’azienda, bisogna ottimizzarne le funzionalità in virtù delle specifiche del magazzino e delle sue attività, attivare i moduli e le funzioni fondamentali per ottimizzare la logistica e, non da ultimo, procedere con la formazione del personale e il supporto successivo.

Comincia a fare i primi passi. Scarica la brochure e scopri di più sul software WMS di Stesi.

FAQ: domande frequenti sul software WMS

WMS vs ERP: quale è meglio?

Non si tratta di scegliere tra l’uno o l’altro. L’ERP gestisce i processi aziendali a livello macro (contabilità, acquisti, vendite…), mentre il WMS si occupa nello specifico delle attività logistiche in magazzino. I due sistemi sono complementari e, per una gestione efficiente, è importante che siano integrati.

Cosa fa il Warehouse Manager?

Il Warehouse Manager è il responsabile delle operazioni di magazzino. Coordina personale e risorse, supervisiona ricezione, stoccaggio, picking e spedizioni, garantendo l’efficienza dei flussi logistici. Monitora KPI, ottimizza gli spazi e l’organizzazione interna, gestisce l’inventario e si occupa spesso dell’interfaccia con sistemi come WMS, ERP e TMS.

Software WMS: quanto costa?

Il costo di un WMS varia in base a diversi fattori: dimensione del magazzino, numero di utenti, livello di personalizzazione e supporto richiesto. Si va da soluzioni entry-level per PMI a sistemi enterprise con costi più alti. È utile richiedere un preventivo personalizzato.

WMS per PMI: esistono?

Sì. Esistono WMS progettati specificamente per le esigenze delle piccole e medie imprese. Queste soluzioni sono scalabili, modulari e con costi contenuti, pensate per crescere insieme all’azienda. Un esempio è il software silwaGO.

Dopo l’implementazione di un software WMS il numero di dipendenti diminuisce?

No, un Warehouse Management System di per sé non necessariamente diminuisce il numero di dipendenti. Piuttosto, permette agli operatori di lavorare in modo più efficiente, riducendo errori, tempi morti e stress. Gli operatori vengono riqualificati e acquisiscono ruoli e mansioni dal maggior valore aggiunto.

Qual è il sistema operativo migliore per un sistema WMS?

Da quando, nel 2020, Microsoft ha interrotto il supporto di Windows Embedded (sistema operativo “principe” dei terminali radio usati in produzione e nella logistica), Android ha guadagnato popolarità come valido sistema operativo (ad eccezione di alcune soluzioni legacy che usano ancora Windows IoT Core).

Quali programmi usa un magazziniere?

Un magazziniere può utilizzare: WMS (Warehouse Management System), il software dedicato alla gestione operativa del magazzino; TMS (Transport Management System) per gestire i trasporti in uscita e l’assegnazione dei corrieri; software per la prenotazione delle baie (Slot Manager); MES (Manufacturing Execution System) nelle realtà produttive.

Qual è il miglior software per la gestione dell’inventario?

Il miglior software per l’inventario è un WMS (Warehouse Management System), che consente la gestione in tempo reale delle giacenze, riduce gli errori di conteggio e supporta inventari rotativi o ciclici.

Quanto tempo serve per implementare un WMS?

Possono volerci da 2 settimane (soluzioni SaaS) a 6+ mesi (custom enterprise). Dipende da complessità e integrazioni.

Cos’è un software WMS per la logistica?

Un Warehouse Management System per la logistica è un software che digitalizza e ottimizza le operazioni di magazzino: dalla ricezione merci allo stoccaggio, dal picking alle spedizioni. Migliora l’efficienza, la tracciabilità e la gestione dell’inventario.